① 除了特别约定外及不锈钢、镀锌机件外,各项机件皆喷砂处理。

② 若用镀锌机件时,镀锌量至少400g/m2,惟用镀锌时须先洽买方同意。

③ 所有加工时的废物,如铁屑和填充物、焊条和焊条头、废料、碎片、抹布等应从各部件内部清除掉,所有松散的轧制铁屑、铁锈、油、油脂、粉笔灰、涂漆、痕迹及其它有害物质也应从部件内外表面加以清除。设备装运时,产品内外均应为干净的。

④ 除了特别注明外,所有设备均系以24hrs/day运转设计。

⑤ 除了特别注明外所有电机设备须依最高环境温度40℃以上设计。

⑥ 设备安装于屋外需进行防雨。

⑦ 所有设备均须设计检修孔维修孔以利清理堵料及设备维修。

⑧ 各项机件均须设计吊耳以利吊装。

⑨ 轴承交货时须注满油脂,减速机亦须填满机油。

⑩ 机器设备交货时外表不得有变形、损伤、焊渣,尤其跳焊处不得留有点焊时之焊珠。

为保证质量,结合本工程特点,措施如下:

① 审图:在工程开工前,各专业人员进行审图工作,在审图过程中充分熟悉图纸,了解设计意图,发现问题,待图纸会审时,提出讨论或设计交底时提交设计者说明解决。

② 图纸会审:在工程开工前,组织有关专业人员对该过程的施工图纸进行会审,解决施工图纸上存在的问题,统计工程量,提出详细施工计划,材料计划及施工方案等,并做好图纸会审记录,执行施工员、技术经理(或工程负责人)二级确认制度,并做处理意见。

③ 设计交底:工程开工前,由设计单位等参加设计交底,审图或图纸会审。发现的问题或不解之处请有关部门解决澄清,作好交底记录,落实专人负责。

④ 工程协调会:参加由工程监理单位召开的工程例会,工程协调会,提出在工程施工中遇到的各类工程进度、技术质量、设备材料等问题请求协调。

⑤ 技术交底:施工员在审图、会审、设计交底的基础上对施工的技术要领、技术要求、工艺方案向施工班组作施工前交底。

⑥ 业务联系单:因工程中的技术、设备、材料、质量、进度等问题需与建设单位、设计单位、监理之间彼此联系,确认和签认的问题,以业务联系单、发文或各方认可其它单证形式确认。

⑦ 设计变更单:施工按图施工,确保施工质量,但因建设单位设计、或施工原因,需要现场进行修改或增加的项目,以书面形成要求设计变更经,各方确认签认后,由设计院出具设计变更单,施工单位在项目完成后作为工程结束后结算的依据。施工同时要做好图纸修改工作及附变更原因。工程竣工时,作为竣工资料一部分。

⑧ 现场技术指导:由各专业对口人员对现场安装施工中出现的技术问题进行商讨和确认,必要时须技术指导出具书面的处理意见,作为施工依据。

⑨ 安装签证:安装精度由建设单位项目组、监理检查,在单机安装完成后由建设单位、监理检查,确认完成后签署意见,作为竣工验收资料。

⑩ 试验签证:在各单项试验完成后,经建设单位或监理检查,确认完成后签署检查报告,作为验收资料。

(1) 监造

① 监造依据

根据本合同和电力工业部、机械工业部文件电办(1995)37号《大型电力设备质量监造暂行规定》和《驻大型电力设备制造厂总代表组工作条例》的规定,以及国家有关规定。

② 监造方式

文件见证、现场见证和停工待检,即R点、W点、H点。每次监造内容完成后,卖方和监造代表均须在见证表上履行签字手续。卖方复印3份,交监造代表1份。

③ 监造内容及项目

|

序号 |

项 目 内 容 |

监造方式 |

数量 |

|||

|

H |

W |

R |

||||

|

1 |

皮带机部件 |

a.托辊 |

|

|

□ |

|

|

|

|

b.传动滚筒 |

|

|

□ |

|

|

|

|

c.改向滚筒 |

|

|

□ |

|

|

|

|

d.驱动装置 |

|

□ |

□ |

|

|

|

|

e.材质证明 |

□ |

□ |

□ |

|

|

|

|

f.焊接证明 |

□ |

|

□ |

|

|

|

|

g.出厂检验及报告 |

□ |

□ |

□ |

|

|

2 |

金属构件 |

|

|

|

|

|

|

|

焊缝 |

a.焊接原材料检查 |

|

|

□ |

|

|

|

|

b.焊缝表面质量 |

|

□ |

□ |

|

|

|

|

c.无损探伤检查 |

|

|

□ |

|

|

3 |

减速器 |

a.噪声检测 |

|

|

□ |

|

|

|

|

b.齿面接触斑点 |

|

|

□ |

|

|

|

|

c.密封性能 |

|

|

□ |

|

|

|

|

d.空载试验 |

|

□ |

□ |

|

|

4 |

外购设备 |

外购设备质保文件检查 |

|

|

□ |

|

|

5 |

完工检查 |

a.外观及安装尺寸检查 |

|

|

□ |

|

|

|

|

b.包装及发货标记检查 |

□ |

□ |

□ |

|

|

注:H—停工待检,W—现场见证,R—文件见证,数量—检验数量 |

|

|||||

④ 监造项目

|

检测项目 |

检测内容 |

检测项目 |

检测内容 |

|

驱动装置 |

1.驱动装置底座加工 |

托辊 |

1.外观质量检查 |

|

|

2.电机、减速机温升 |

|

2.防水性能 |

|

|

3.电机减速机是否有异常声响 |

|

3.防尘性能 |

|

|

4.减速机是否有漏油、渗油现象 |

|

4.旋转阻力 |

|

|

5.噪声测试 |

|

5.纵向跳动量 |

|

|

6.传动是否平稳可靠 |

|

6.轴位移量 |

|

滚筒 |

1.轴、筒体、接盘材质化验 |

|

7.轴向窜动量 |

|

|

2.滚筒轴热处理硬度测试 |

|

8.跌落实验 |

|

|

3.滚筒轴探伤检测 |

结构件 |

1.材料进厂尺寸检查 |

|

|

4.滚筒焊缝探伤检测 |

|

2.材质化验 |

|

|

5.静平衡测试 |

|

3.材料是否经过预处理 |

|

|

6.滚筒外圆径向跳动量测试 |

|

4.焊缝质量检查 |

|

|

7.滚筒与架体组装后灵活度 |

|

5.外观质量检查 |

|

|

|

|

6.结构件尺寸检查 |

|

其它 |

监造人员认为需要检查的项目 |

|

|

⑤ 监造要求

⑴提前10天将设备监造项目及检验时间通知买方,监造项目和方式由双方协商确定;

⑵买方代表有权通过卖方有关部门查(借)阅与本合同设备有关的标准、图纸、资料、工艺及检验记录(包括之间检验记录),如买方认为有必要复印,卖方应提供服务。

⑶买方人员在监造过程中如发现设备和材料缺陷或不符合规定的标准要求时,买方有权提出意见,卖方应采取相应改进措施,以保证设备质量。无论买方是否要求和知道,卖方均应主动及时向买方提供合同设备制造过程中出现的较大的质量缺陷和问题,不得隐瞒。在买方不知道的情况下卖方不得擅自处理。

(2) 检验

⑴检验是质量控制的一个重要组成部分。卖方须严格进行厂内各生产环节的检验和试验。卖方提供的合同设备须签发质量证明、检验记录和测试报告,并且作为交货时质量证明文件的组成部分。

⑵检验的范围包括原材料和元器件的进厂,部件的加工、组装、试验至出厂试验。

⑶卖方检验的结果要满足技术规格书的要求,如有不符之处或达不到标准要求,卖方要采取措施处理直至满足要求,同时向买方提交不一致性报告。卖方发生重大质量问题时应将情况及时通知买方。

⑷检验的所有费用包括在合同总价之中。

⑸检验的内容(必须包括但不限于):

机体的材料试验

机体焊缝检查(100%超声波检查及至少10%X射线抽查)

滚筒密封试验

托辊轴承密封检验.

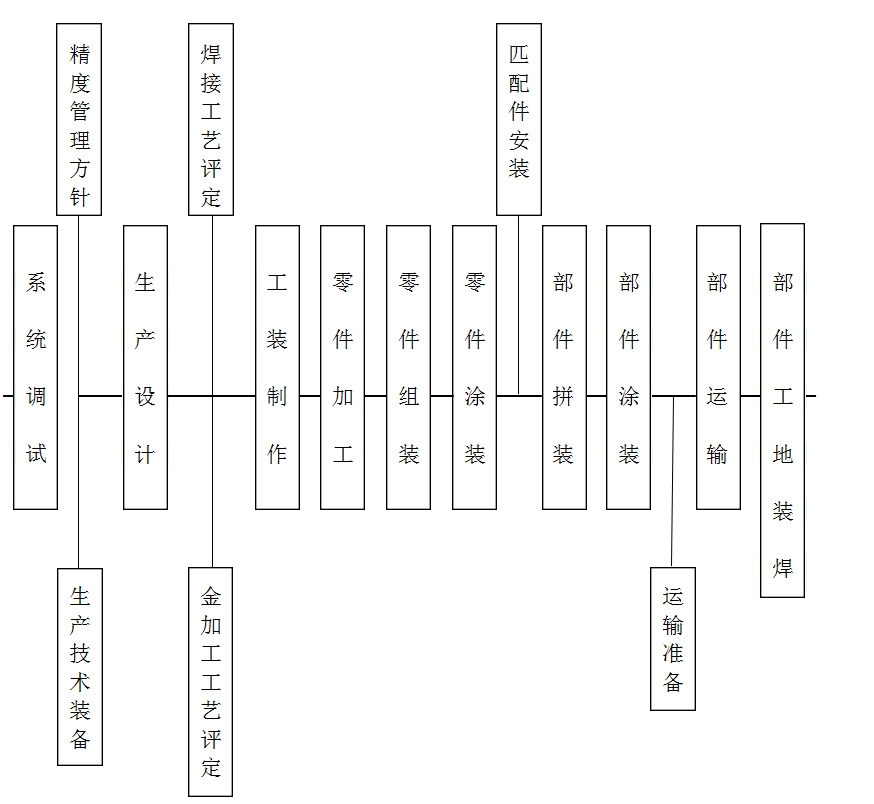

1. 工艺简要流程图

2. 制造相关加工设备

|

主 要 生 产 设 备 |

||||

|

序号 |

设备名称 |

设备能力 |

设备数 |

|

|

1 |

剪板机 |

最大板厚:1~14mm |

5 |

|

|

2 |

铣床 |

最大能力:200mm |

2 |

|

|

3 |

车床 |

最大能力:φ600×2000 |

13 |

|

|

4 |

油压机 |

最大吨位能力:400t |

1 |

|

|

5 |

弯管机 |

最大弯管能力:φ20×8mm |

1 |

|

|

6 |

刨边机 |

最大能力:1×3000mm |

3 |

|

|

7 |

折弯机 |

最大折弯能力:400t |

5 |

|

|

8 |

焊机 |

手工焊:500A |

50 |

|

|

9 |

焊机 |

可控硅交流焊:400A |

8 |

|

|

10 |

焊机 |

埋弧焊:1000A |

15 |

|

|

11 |

焊机 |

二氧化碳气体保护焊:500A |

110 |

|

|

12 |

焊机 |

晶闸管弧焊:1000A |

8 |

|

|

13 |

牛头刨床 |

最大能力:665×500mm |

3 |

|

|

14 |

仿型割枪 |

最大能力:140mm |

12 |

|

|

15 |

自动割枪 |

最大能力:60mm |

16 |

|

|

16 |

型钢冲剪机 |

最大能力:63t |

3 |

|

|

17 |

空压机 |

最大能力:3m3 |

10 |

|

|

18 |

电动双梁起重机 |

最大起重能力:50t |

4 |

|

|

19 |

电动单梁起重机 |

最大起重能力:10t |

20 |

|

|

20 |

电动单梁起重机 |

最大起重能力:5t |

25 |

|

|

21 |

等离子切割机 |

最大切割能力:14mm |

1 |

|

|

22 |

数控火焰切割机 |

最大切割能力:100mm |

1 |

|

|

23 |

门式起重机 |

最大起吊能力:32t |

1 |

|

|

24 |

门式起重机 |

最大起吊能力:100t |

1 |

|

|

25 |

电焊条烘箱 |

最大烘箱能力:0.7m3 |

1 |

|

|

26 |

平板机 |

最大能力:12mm |

1 |

|

|

27 |

抛丸机 |

最大能力:1m3 |

3 |

|

|

28 |

数控铣床 |

最大能力:3200mm |

1 |

|

|

29 |

数控立式铣镗床 |

最大能力:1250×2000mm |

1 |

|

|

30 |

数控立式车床 |

最大能力:φ1600×2000mm |

1 |

|

|

31 |

碳弧气刨 |

最大能力:500A |

8 |

|

|

32 |

开放式喷沙机 |

最大能力:0.35m3 |

1 |

|

|

33 |

主梁连接胎具 |

|

2 |

|

|

34 |

工字钢拱度加工机 |

|

1 |

|

|

35 |

主端梁连接孔钻模 |

|

3 |

|

|

36 |

焊接翻转台 |

|

2 |

|

|

37 |

小车架焊接胎具 |

5-100T小车焊接 |

1 |

|

|

38 |

主梁翻转架 |

5-100T大车梁翻转 |

2 |

|

|

39 |

小车装配平台 |

5-100T小车装配 |

1 |

|

|

40 |

角型板压模 |

5-100T角型板制作 |

1 |

|

|

41 |

车轮装配定位圈 |

5-100T车轮装配 |

1 |

|

|

42 |

焊接平台 |

30000×3800 |

1 |

|

|

43 |

焊接平台 |

15000×4000 |

1 |

|

|

44 |

焊接平台 |

14000×3300 |

1 |

|

|

45 |

GQ型60t固定起重机 |

|

1 |

|

|

46 |

镗孔设备 |

T611A |

1 |

|

|

47 |

焊接滚轮架 |

HGZ-5A |

5 |

|

|

48 |

表面处理抛丸机 |

PGB300 |

1 |

|

|

49 |

自制刮刨床 |

|

1 |

|

|

50 |

冲床 |

JC23-63T |

2 |

|

|

51 |

锯床 |

GB4040 |

1 |

|

|

52 |

龙门埋弧焊机 |

VLT2800 |

1 |

|

|

53 |

钢轨校直架 |

|

1 |

|

|

主要检验与试验仪器设备 |

||||

|

序号 |

仪器设备名称 |

仪器设备能力 |

数量 |

备注 |

|

1 |

水准仪 |

DS3 NAL132 |

各1 |

|

|

2 |

焊缝检测器 |

HC30A HC40B |

各1 |

|

|

3 |

测力器 |

KL-30 15kg/㎝ |

1 |

|

|

4 |

游标卡尺 |

0-1000㎜ |

15 |

|

|

5 |

外径千分尺 |

0-800㎜ |

5 |

|

|

6 |

内径量 |

18-250㎜ |

3 |

|

|

7 |

高度尺 |

0-300㎜ |

1 |

|

|

8 |

塞尺 |

0.02-1.0㎜ |

2 |

|

|

9 |

转速表 |

FG-631 0-120r/min |

1 |

|

|

10 |

框式水平仪 |

250×250㎜ |

1 |

|

|

11 |

洛氏硬度计 |

HRC150 |

1 |

|

|

12 |

漆膜测厚仪 |

TT220 |

1 |

|

|

13 |

声级计 |

PSJ-2B |

1 |

|

|

14 |

兆欧表 |

ZC25B-3 0-1000r/min |

1 |

|

|

15 |

钳形表 |

MG28 |

1 |

|

|

16 |

布氏硬度计 |

HBX-05 |

1 |

|

|

17 |

电子经纬仪 |

|

1 |

|

|

18 |

接地电阻表 |

ZC-8 |

1 |

|

|

19 |

射线探伤仪 |

XXQ2505 |

1 |

|

|

20 |

射线探伤仪 |

XXG2505 |

1 |

|

|

21 |

射线报警仪 |

2000型 |

1 |

|

|

22 |

超声波探伤仪 |

CTS-22A |

1 |

|

|

23 |

超声波探伤仪 |

YUT-2600(沈阳宇时) |

1 |

|

|

24 |

超声波探伤仪 |

CUT-350B(南通友联) |

1 |

|

|

25 |

超声波探伤仪 |

CT-50(南通欧能达) |

1 |

|

|

26 |

滚筒、托辊、制动轮外圆径向圆跳动检测装置 |

ZT-518 |

1 |

|

|

27 |

滚筒静平衡试验装置 |

|

1 |

|

|

28 |

托辊轴向位移量测试装置 |

ZT-516 |

1 |

|

|

29 |

金属测厚仪 |

GM100 |

1 |

|

|

30 |

托辊防尘试验台、托辊防水试验台 |

ZT-515、ZT-512 |

2 |

|

(1) 生产工厂总装现场

(2) 生产工厂调试现场

我公司具有皮带机生产的各种检测设备:托滚防尘试验、托辊径向跳动试验、托辊纵向位移量测定、托滚防水密封试验。

我公司具有钢结构生产的各种加工、检测设备:超声波探伤仪、磁粉探伤仪、埋弧自动焊、无损检测探伤房、自动切割机。

热处理和喷砂是产品内在和外在质量的保证。